当下我国人口老龄化日益严重,人口红利逐年消失。我国相继提出中国制造2025等发展战略,减缓人口红利消失给制造业带来的不利影响。中国制造往高端产业发展也必然带来制造工艺改进和流程的改善,近年来随着制造自动化生产线的导入,自动化物流、工厂数字化信息化等相关产业发展,孕育出智能工厂概念,智能工厂概念出现标志着现代工厂发展迈入了崭新的阶段。

随着智能手机和汽车等产品中的摄像头数量不断增加,摄像头模组生态系统高度动态化,新一轮创新正在进行中。传统摄像头模组行业普遍面临着:客户要求高,人工操作产品稳定性低;劳动密集,招工难;生产安全难保障等一系列的难题。

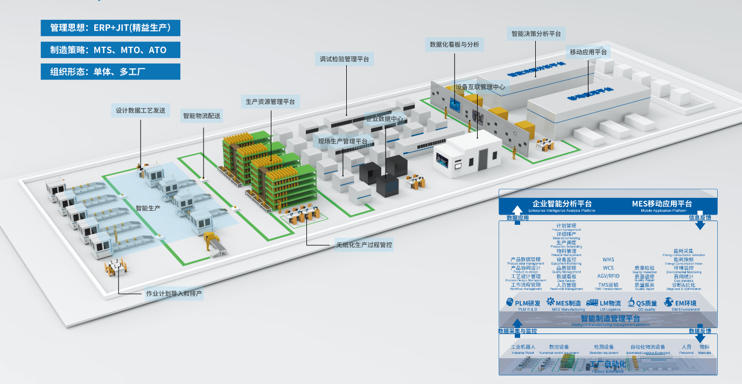

2019年,杰锐思为国内摄像头一线模组厂成功打造了集智能仓储、智能车间、生产品质全过程管控、全过程追溯管理等模块于一体的数字工厂整体解决方案。该方案通过与客户签订战略合作协议,共同制定了全面发展的工厂智能化目标,内容主要包括:

• 一个流思路,物流从头到尾不中断,信息流不中断,生产过程全管控,MES全过程追溯;通过一个流思路减少人员干预,减少过程中品质风险;

• 智能工厂全程规划,相关责任部门统一参与改善过程,确保不遗失,不错乱;过程中重点节点讨论生产过程柔性化,换线及维护方便等方面;

• 车间重组,打破传统车间规则,按照最新发展需求重新规划生产车间;

• ……

该项目包含智能仓库,COB车间,测试车间等三个方面:智能仓库,包含拆包上料区,立体仓储,物流线,包装下料区。

智能仓库

该仓库通过AGV输送,AGV可以自由通过货架实现自动输送、存储、自动下料等过程,通过在标准箱子中植入RFID,系统自动识别,实现过程追踪,具有低成本、高效率、空间占用小、全过程可追溯、系统自动控制、仓库管理智能化等特点。

生产员将生产物料输入系统后,仓库自动发料到车间线边电子货架,电子货架与车间物流相连接,通过车间AGV和车间物流线分别将料件输送至每条生产线,实现仓库至车间自动发料、快速排产、快速上线生产等需求。当成品完成生产后,车间通过物流返回仓库,系统自动识别RFID,自动送入存储区。

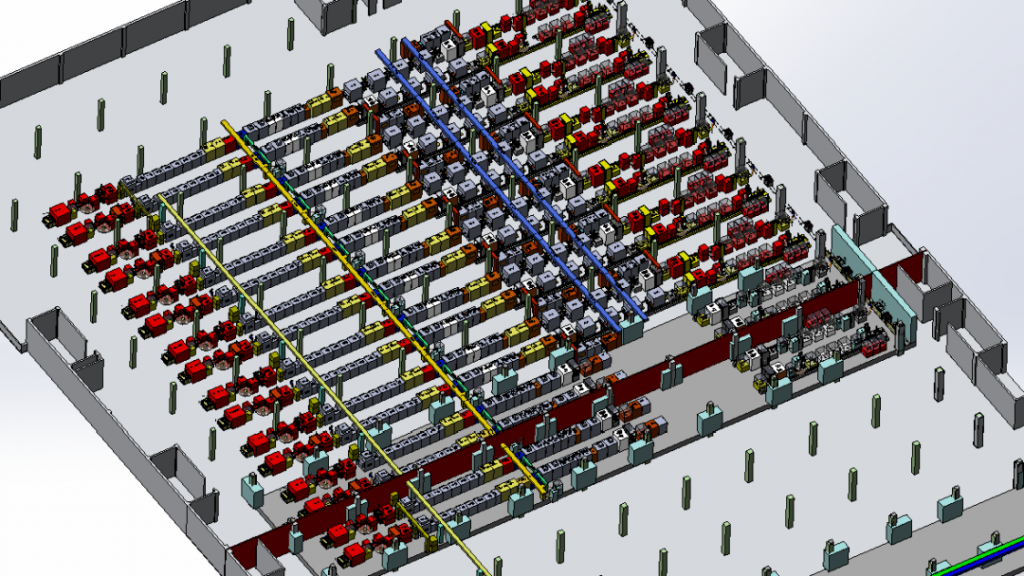

COB车间

COB车间通过对旧生产流程梳理,整合成一个流思路,将切割车间,COB车间,锁付车间合并成一体式COB车间。该车间具有完整性、柔性化、生产过程全管控、全过程追溯、物流全自动等的特点。

完整性:即车间包含所有的产品制程,以及后续可能发展出的新制程;

柔性化:指在统一生产流程中,通过各种缓存机构,可将整个流程切开,预留缓存和方便切线等机构,适合快速切线;

生产过程全管控:是通过每个机器预留的数据传输接口,将生产数据上传至MES,并与生产系统合并输出,避免错乱、混料、品质不良等情况,并实现整个过程中全追溯;

物流全自动:即整体物流完整,除人工抽检和人工检验外,生产过程无人参与,自动完成制造全过程。

测试车间通过开发统一性、通用型测试上下料机械手、兼容所有测试机器,物流上实现互联,达到测试自动化连线;具有高兼容性,高柔性,高通用性等特点。

测试车间

在该项目实施过程中,充分检讨、分布实施、高要求、高规范。在系统各个操作环节都要求自动化、数字化、网络化、柔性化。在生产过程中,充分发挥智能工厂高效稳定互联等特点,保持高效生产,品质稳步提升,项目取得了圆满成功。企业通过此次对传统产业的智能化改造取得了骄人的成绩,生产管理水平实现了一次质的飞跃:

物流优化

通过智能仓库、线边电子货柜、车间物流、自动化生产线等一系列改造,使得原料到从仓库出料,到车间生产,到成品回收包装等整个过程都全自动完成,彻底改变了原有粗放式、经验型的传统手工纸质管理模式。全过程电子管理,系统自动化流程,克服了需要人工排产、手工打印流程卡、人工领料、人工搬运输送、人工上料、人工生产、手工过账、人工下料等一系列流程,极大提高生产效率,有效防止错乱,产品品质得到极大改善。

减少人力

通过大量导入自动化生产线和物流无人化,大大降低人力需求,提高了生产效率。以COB车间为例,以前生产需求860人,现在需求204人,其中大部分为品质管理人员,人员节省3/4以上。在测试车间,以前测试机都是手动上料,一台测试机配一个上料人员,现在通过导入通用型机械手,一条20台测试机只需要2人,一人负责上下料,一人负责检查。

提高效率

人工生产过程中往往因人员流动性大和难管理等情况,导致生产波动较大、生产排产不稳定。特别在对品质要求极高的半导体工厂,细小的品质问题会立刻停产分析,对生产波动影响更大。改造之前,COB人工线产能1500,产能波动较大。导入自动化生产线后,产能提升在1800以上,且生产持续稳定,波动很小。

生产过程全监控

车间内所有设备都留有数据网络接口,与MES系统互联,MES系统又与生产管理,品质管理等系统各模块间信息的集成和共享,通过MES实现生产信息的实时监控,提高了项目管理者的工作效率和决策反应速度,确保各项工作运行更加有条不紊。

同时,通过实施了品质风险预警机制,针对品质问题系统可以及时准确地追溯到产生不良的生产车间、工段、班组,设备运行情况及参数记录信息等。

降低运营成本

车间可以根据生产和仓库数据实现计划和排产,尽可能减少浪费缩短生产周期;通过实时更新的数据,工厂决策层可以更快捷了解公司状况,及时作出正确决策,有效节约运营成本。

传统制造业迫切需要懂得智能化改造方法论、掌握先进制造技术、了解企业生产实际、听得懂企业实际需求的智能工厂解决方案提供商帮助企业完成智能化改造。

苏州杰锐思智能科技股份有限公司,位于吴中区木渎镇,成立于2010年,是国内领先的智能制造解决方案提供商。杰锐思始终以客户对自动化、信息化、生产柔性化、过程管控全监控的需求为出发点,从方案评估再到设计、改造,积累了丰富的行业经验。目前已形成一套完整、成熟的智能化改造体系。

杰锐思凭借多年自动化、物流自动化、信息化、系统化等实施经验以及质量第一的服务理念,为传统制造业实现转型升级、重构企业核心竞争力。未来杰锐思将秉承这一理念,继续为制造业提供业内领先的智能制造系统及一体化解决方案。为中国成为世界智能制造与先进制造的技术中心和实践中心贡献杰锐思力量。

本文将从以下几个维度出发:一是全球半导体设备现状、挑战、机遇、预测,二是半导体设备龙头企业发展动态,三是半导体行业细分领域的市场行情,为国内半导体企业发展提供借……

Read more近日,苏州市工信局向全市征集一批苏州市智能制造解决方案供应商名单揭晓。苏州杰锐思智能科技股份有限公司成功入选。 杰锐思业务涵盖消费类电子、液晶显示屏、……

Read more苏州杰锐思祝大家新春快乐,在新的一年里工作顺利、心想事成、合家欢乐。 ……

Read more